Doch Automatisierung ist auch für kleine und mittlere Zerspanungsunternehmen geeignet. Aus zwei wichtigen Gründen:

- Flexible Automatisierungslösungen

- Prozessstabilisierung fängt meist klein an und ist daher oft einfacher als man denkt

Es wird Sie vielleicht überraschen, wie einfach Sie Ihren Produktionsprozess stabil und kontrollierbar machen können. In diesem Artikel gehen wir auf die Bedeutung eines stabilen Produktionsprozesses für die Automatisierung ein. Danach stellen wir die Faktoren vor, die für die Stabilität Ihres Produktionsprozesses am wichtigsten sind. Sie werden sehen, dass Prozessstabilität – und damit Automatisierung – steuerbar ist.

Die Bedeutung eines stabilen Produktionsprozesses für die Automatisierung

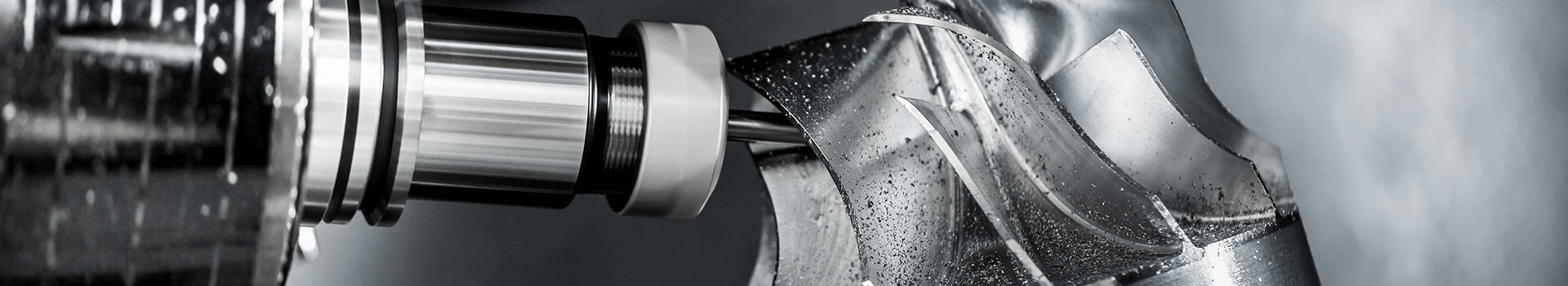

Wenn Sie durch Automatisierung die maximale Produktivität Ihrer CNC-Maschinen erreichen möchten, sollten Sie Ihre Produktion möglichst stabil und vorhersehbar gestalten.

Das erscheint zunächst kompliziert. Möglicherweise lassen sich viele Aspekte Ihres Produktionsprozesses nur schwierig vorhersagen. Wie lange hält ein Werkzeug? Wie konsistent lässt sich das Material verarbeiten? Wie sehen die Temperaturbedingungen aus? Eine Automatisierung erfordert bezüglich dieser Faktoren ein gewisses Maß an Steuerbarkeit. Das funktioniert nicht über Nacht. In der Praxis erfolgt die Umsetzung einer Automatisierungslösung darum in Phasen. Zunächst wird mit den Produktionsaufgaben begonnen, die sich am besten stabilisieren lassen.

Was sind die Bedingungen für einen stabilen Maschinenprozess?

Ein stabiler Produktionsprozess erfordert die Kontrolle von Werkzeug, Material, Spänen und Umgebungsbedingungen.

1. Werkzeug management

Die Werkzeugstandzeit ist keine stabile Größe. Bei der Automatisierung des Produktionsprozesses sollte man davon ausgehen, dass sich das Werkzeug schneller abnutzt als es wahrscheinlich ist. Auf diese Weise können Sie einen stabilen Prozess sicherstellen. Dies erhöht zwar die Werkzeugkosten geringfügig, aber Sie machen dies durch die Effizienzsteigerung mehr als wett.

Die Anzahl der Werkzeuge in der Maschine ist sehr entscheidend für die Anzahl der Aufträge, die Sie ausführen können. Jeder Auftrag, den Sie ausführen, erfordert eine bestimmte Anzahl von Werkzeugen. In dem Moment, in dem Sie zwischen den unbemannten Jobs wechseln, wird eine Anzahl von Werkzeugen benötigt. Achten Sie darauf, dass das Werkzeugmagazin eine ausreichende Kapazität hat. Außerdem ist es wichtig, die Standzeit der Werkzeuge zu überwachen, um sicherzustellen, dass die Maschine nicht ausfällt oder den Prozess anhält.

2. Material

Produzieren Sie zumeist dasselbe Material oder ähnliche Teile? Dann lohnt es sich, den Prozess pro Material- oder Produktfamiliengruppe zu stabilisieren. Innerhalb einer Gruppe kann nämlich derselbe Prozess angewandt werden. Außerdem vereinfacht dies die Kontrolle von Werkzeug und Spänen. Je nach Material verläuft der Prozess anders. Denn das eine Material ist einfacher zu bearbeiten als das andere. Beispielsweise lassen sich Kunststoff und Aluminium im Allgemeinen einfach bearbeiten, während Stahl, Edelstahl und weniger gebräuchliche Materialien schwieriger zu bearbeiten sind. Je präziser die Festlegung der Prozesse nach Material, desto kürzer die Produktionszeiten und desto höher der Output.

3. Spankontrolle

Verbesserte Spanformung führt zu besseren Oberflächen. Außerdem lässt sich durch gute Spankontrolle das Risiko von Werkzeugbruch und schnellem Verschleiß senken. Das Geheimnis guter Spankontrolle ist Kontinuität. Hierdurch bleibt die Spanformung gleich und das Werkzeug wird geschont. Auf diese Weise wird nicht nur Ihr Produktionsprozess kontrollierbar, sondern auch die Qualität Ihres Produkts wird erhöht. Das Ausmaß, in dem die Spankontrolle zu Problemen führt, hängt stark von der Verarbeitung ab. In der Regel ist die Spankontrolle beim Fräsen einfacher als beim Drehen. In dieser Hinsicht passen auch Gewinde- und Senkerodieren zu den stabilen Bearbeitungsprozessen.

4. Umgebungsbedingungen

Die Kühlung und Schmierung einer Maschine sorgen für die Kontinuität der Produktion. Diese Faktoren müssen stabil bleiben, um langfristig unbemannt produzieren zu können.

5. Reinigen der Maschine

Wenn Ihr Produkt bearbeitet wird, werden eine Menge Späne freigesetzt. Es ist von Maschine zu Maschine unterschiedlich, wo diese Späne landen. Es ist z. B. sehr wichtig, dass der Späneförderer eine ausreichende Kapazität hat, um die Späne zu entfernen. Stellen Sie sicher, dass die Spänewanne groß genug ist, um die Späne aufzufangen.

Bei einer Maschine mit einem flachen Tisch bleiben die Späne oft in der Nähe des Produkts und der Klemme. Es gibt mehrere Möglichkeiten, die Späne vom Produkt zu entfernen:

- Hinzufügen eines Reinigungszyklus im Bearbeitungsprogramm

- Verwendung eines Propellers

- Verwendung der Abblasvorrichtung des Greifers

- Verwendung einer Reinigungseinheit

Alle Methoden werden in unserem Webinar nochmals erläutert.

6. Prozess und Vorrichtungen

Es zahlt sich aus, den Prozess der Bedienung gut zu kennen. Ein Roboterbeladungssystem arbeitet mit einer Wiederholgenauigkeit von etwa 1 Millimeter. Es ist wichtig, dass Sie dies berücksichtigen. Das Rohmaterial ist oft größer als das Endprodukt.

Mögliche Lösungen zur Erhöhung der Genauigkeit sind die Verwendung von formschlüssigen Backen oder eines Tasers.

Begrenzung des (unvorhersagbaren) menschlichen Faktors in der Prozessautomatisierung

Sind die oben genannten Voraussetzungen erfüllt, ist der erste Schritt hin zu einem stabilen Produktionsprozess und zur Prozessautomatisierung getan. Glücklicherweise stellen diese Bedingungen für die meisten Betriebe kein Problem dar. Es wird schlichtweg nur noch nicht gemacht. Darüber hinaus ist es wichtig, möglichst alle unvorhersagbaren Faktoren aus dem Produktionsprozess zu verbannen. Der Mensch ist dabei der größte instabile Faktor.

Für eine erfolgreiche Prozessoptimierung ist es von essenzieller Bedeutung, dass der Maschinenprozess nicht durch menschliche Willkür destabilisiert wird. Lassen Sie den Roboterbeladungssysteme die einfache Arbeit verrichten. Der Spezialist der Zukunft überblickt den Prozess und überwacht dessen Stabilität.

Einfacher Einstieg in die Prozessautomatisierung

Einen zu 100 % stabilen Prozess gibt es nicht. Sie können schrittweise mit der Automatisierung beginnen, und zwar auch dann, wenn Ihr Prozess nicht stabil ist. Machen Sie es sich einfach. Wenn Sie mit der Automatisierung der am häufigsten wiederkehrenden und am besten kontrollierbaren Zweige Ihrer Produktion beginnen, können Sie eine schnelle Zunahme Ihrer Erträge feststellen. Außerdem können Sie Ihre Spezialisten auf diese Weise von einfachen, wiederkehrenden Arbeiten befreien. So können sich diese anschließend auf die Arbeit konzentrieren, für die sie ausgebildet wurden. Und Sie können viel effizienter produzieren.

Eine kompakte und flexibel einsetzbare Lösung wie Xcelerate ist hierfür ideal geeignet. Im Durchschnitt amortisiert sich Xcelerate selbst bei einer Nutzung von nur vier Stunden pro Tag innerhalb von 1,5 Jahren. Sobald Sie erst einmal mit der Automatisierung begonnen haben, werden Sie schnell erkennen, wo Sie Ihren Produktionsprozess noch stabiler gestalten können. So können Sie Ihren Automatisierungsprozess weiter optimieren und schrittweise ausbauen. Stabilität ist also sowohl Voraussetzung als auch Ergebnis von Automatisierung.

Wollen Sie mehr wissen?

Sind Sie auch neugierig auf die Möglichkeiten, Ihren Produktionsprozess zu stabilisieren? Kontaktieren Sie einen unserer Experten.