- Firmenprofil

-

Für jede Anforderung an die exakte Feinbearbeitung von Oberflächen haben wir die passende professionelle Lösung für Sie. Das flexible Maschinenkonzept ermöglicht es, die Maschine schnell und einfach an wechselnde Werkstücke oder Änderungen der Oberflächenanforderungen anzupassen. Genau so, wie Ihre Produktion es braucht. So können Sie schnell auf die wechselnden Bedürfnisse Ihrer Kunden reagieren und Ihre eigene Marktposition festigen.

Oberflächen vom Feinsten

-

Maschinenbau in Präzision

Sprechen Sie mit uns über Ihre ganz individuellen Oberflächen-Anforderungen und profitieren Sie von innovativen Lösungen

Partner für die wirtschaftliche Feinbearbeitung

Mit unserer jahrzehntelangen Erfahrung unterstützen wir Sie schon bei der Produktentwicklung im Hinblick auf Qualitätsparameter, Prozesstechnik und Prototyping.

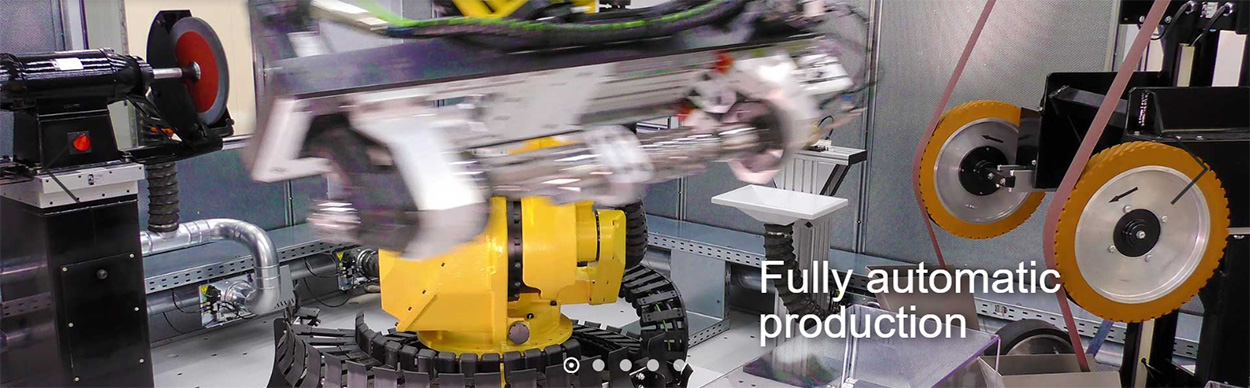

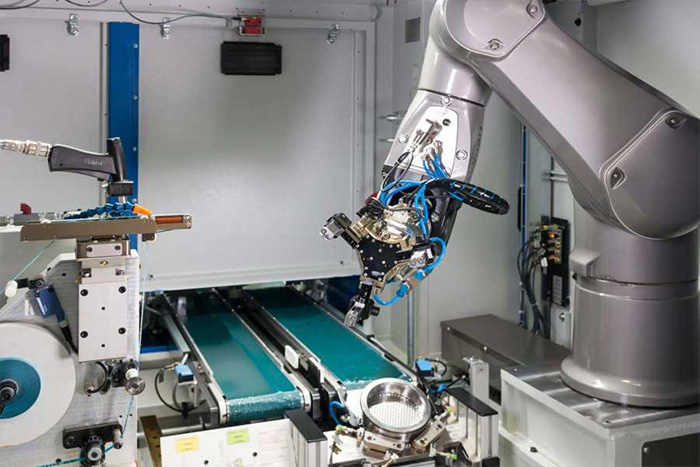

Dank innovativer Automatisierung ermöglicht Supfina auch bei der Einbindung in Ihre bestehende Produktionsstruktur volle Flexibilität. Von einer Einzelanlage bis hin zur vollautomatisierten Bearbeitungszelle mit Integration wertsteigernder Prozesse ist für jede Anforderung die richtige Lösung realisierbar.

Sprechen Sie mit uns über Ihre ganz individuellen Anforderungen und profitieren Sie von innovativen Anlagen, cleveren Automatisierungsmöglichkeiten, tiefer Integration in Ihre Bearbeitungsprozesse und umfangreichem Service-Angebot.

Verknüpft zum Erfolg

-

Einzelmaschine · Verkettung · Roboter-Zelle

Neben Präzision steht natürlich die Wirtschaftlichkeit im Fokus einer jeden Produktion. Supfina kann hier auf eine lange Historie individueller Lösungen zurückblicken.

Ob automatisierte Be- und Entladung durch Portallader, Verkettung von Anlagen in bestehenden Produktionsstrukturen oder der Einsatz innovativer, robotergesteuerter Prozessautomation – in enger Abstimmung mit unseren Kunden werden passende Lösungen für unterschiedliche Produktionsbedingungen entwickelt.

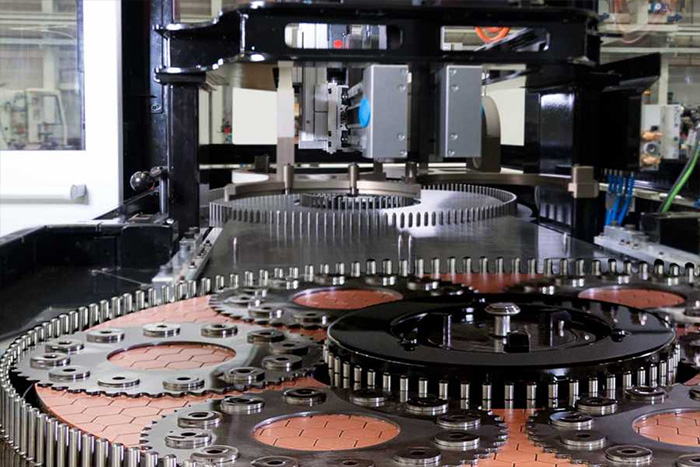

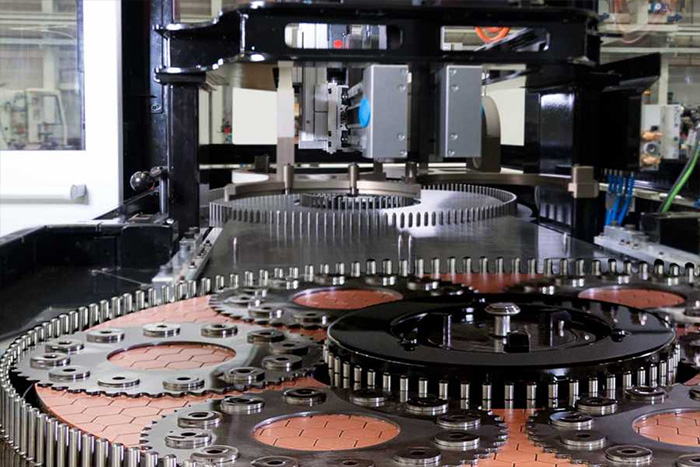

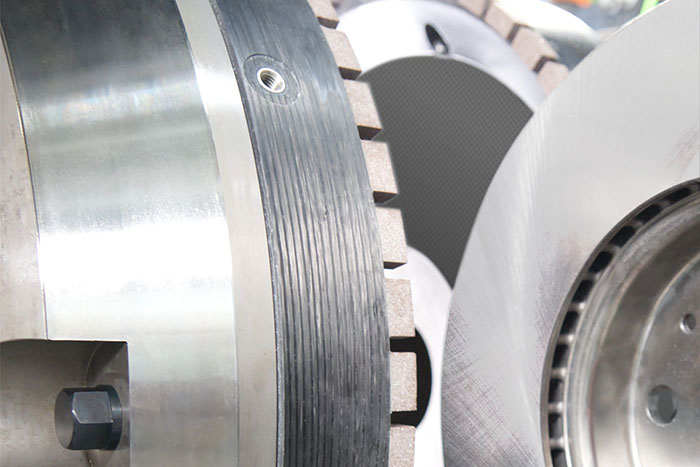

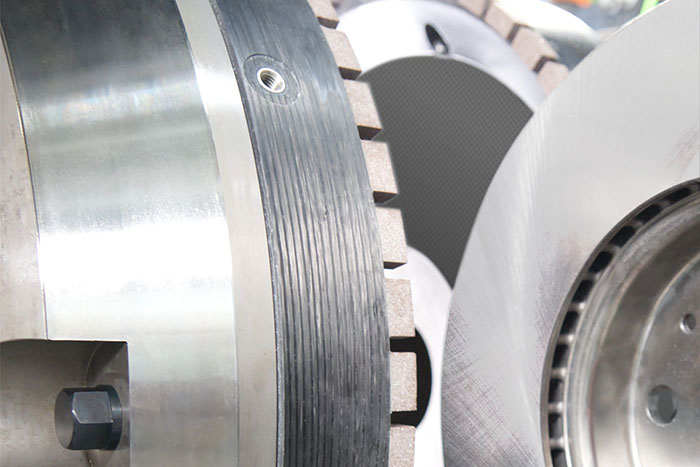

Lösungen zum Schleifen beschichteter Bremsscheiben

-

Die Herstellung Hartstoff-beschichteter Bremsscheiben erfordert eine erweiterte Fertigungskette. Für das nun wieder benötigte Planschleifen hat Supfina leistungsfähige Prozesse entwickelt.

Beschichtete Bremsscheiben entwickeln sich zur Benchmark, um die Reduzierung von Feinstaub-Emissionen des Bremssystems aller Kraftfahrzeuge und den erforderlichen Korrosionsschutz für die Bremsen von Elektrofahrzeugen zu erreichen.

Superfinish-Maschinen

-

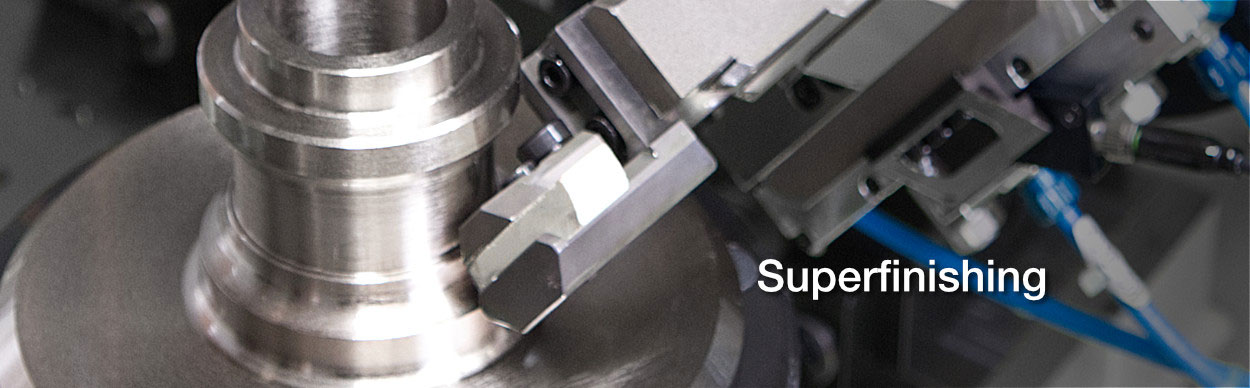

Superfinish-Maschinen für die perfekte Oberfläche

Supfina bietet für jede Superfinish-Bearbeitung den optimalen Prozess, optional umfangreich automatisiert.

Flexibel und universell

Superfinish ist ein spanabhebendes Fertigungsverfahren. Allerdings eines wie kein zweites. Denn anders als beim Drehen oder Schleifen wird kein Punkt- oder Linien-, sondern ein Flächenkontakt zwischen Werkzeug und Werkstück hergestellt. Und genau das führt zu den einzigartigen Eigenschaften einer perfekten Oberfläche. Superfinish eben!

Die Form des Werkstücks und die Lage der zu bearbeitenden Oberfläche bestimmt die Art des einzusetzenden Superfinish-Verfahrens. Als Bearbeitungswerkzeuge können Superfinish-Stein, Superfinish-Band oder beides in Kombination eingesetzt werden.- Einstech-Superfinishmaschinen

- Steinfinish-Maschinen

- Bandfinish-Maschinen

- Spitzenlose Superfinishmaschinen

- Superfinishmaschinen mit rotierender Topfscheibe

- Superfinishgeräte

Race finishing

-

Superfinish für Wälzlager, Innen- und Außenringe

Die Welt der Wälzlager ist schier unendlich. Von den gigantischen Lagern der Offshore Windräder bis zu den Microlagern der kleinsten Verstellmotoren in unseren Autos kommt eine große Vielfalt an Formen und Größen zum Einsatz. Ob Kleinstserienfertigung oder Serienfertigung in flexiblen Produktionslinien, wir liefern Ihnen genau die richtige Anlage zur Bearbeitung Ihrer Oberflächenanforderungen, selbstverständlich auch mit kompletter Automation.

Supfina hat immer die passende Lösung für die perfekte Oberfläche.- Rillenkugellager

- Schrägkugellager

- Zylinderrollenlager

- Kegelrollenlager

- Pendelrollenlager

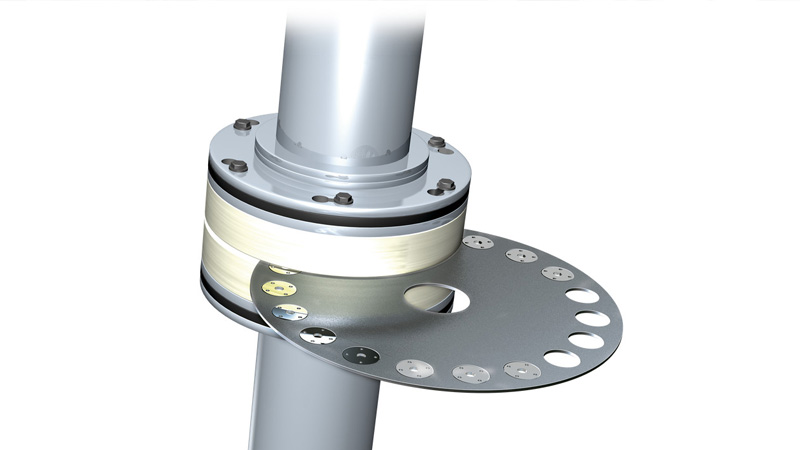

Laufbahnbearbeitung

-

Superfinish für Wälzlager,

Innen- und AußenringeDie Welt der Wälzlager ist schier unendlich. Von den gigantischen Lagern der Offshore Windräder bis zu den Microlagern der kleinsten Verstellmotoren in unseren Autos kommt eine große Vielfalt an Formen und Größen zum Einsatz.

Ob Kleinstserienfertigung oder Serienfertigung in flexiblen Produktionslinien, wir liefern Ihnen genau die richtige Anlage zur Bearbeitung Ihrer Oberflächenanforderungen, selbstverständlich auch mit kompletter Automation.

Supfina hat immer die passende Lösung für die perfekte Oberfläche.- Rillenkugellager

- Schrägkugellager

- Zylinderrollenlager

- Kegelrollenlager

- Pendelrollenlager

Race

-

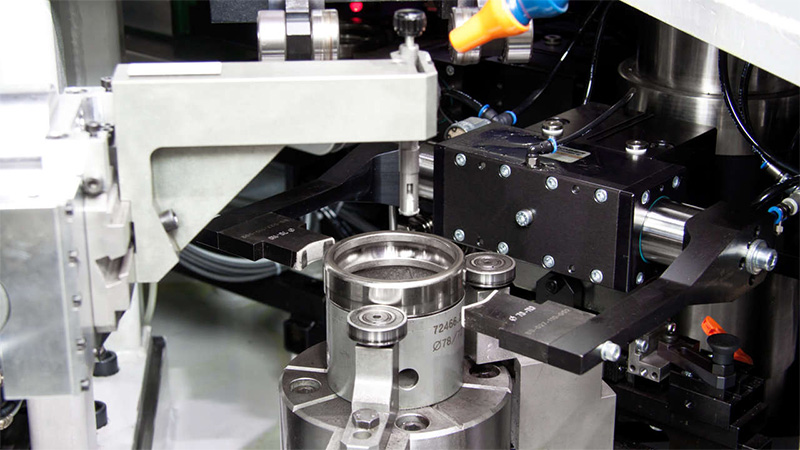

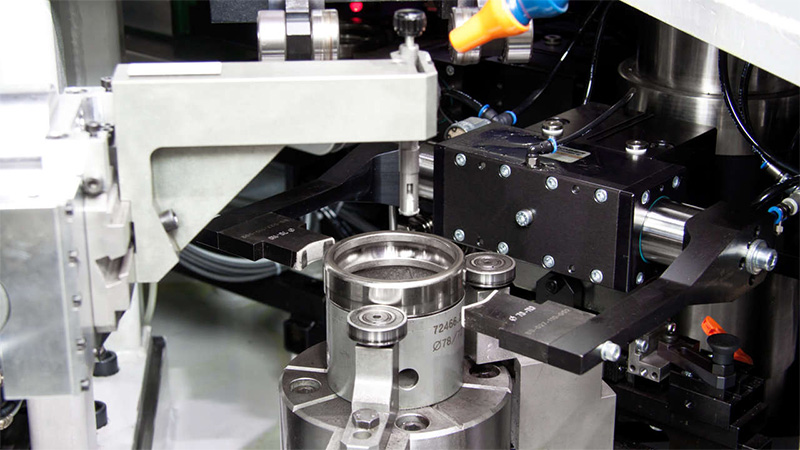

Spezialist der Serie

Die innovative Supfina Race setzt neue Maßstäbe für die Superfinish-Bearbeitung von Kugellager Innen- und Außenringen.

Sie ist optimiert für hohe Produktivitätsanforderungen, gleichzeitig werden beste Qualitätsergebnisse, schnelle Rüstzeiten und hohe Zuverlässigkeit erreicht.- Automatische Be- und Entladung

- Mehrstufiger, automatischer Arbeitsablauf

- Stein- und Bandbearbeitung kombinierbar

- Minimale Nebenzeiten

- Rüstzeiten < 15 Minuten

- Optimale Zugänglichkeit

- Moderne Steuerung mit Technologiespeicher

Technische Daten

- Bearbeitungsstationen 2

- Werkstückdurchmesser 62 – 160 mm

- Werkstückbreite bis 65 mm

- Schwenkwinkel 0 – 55°

RaceNeo

-

Wirtschaftlichkeit durch Roboterhandling

Flexibilität, Zuverlässigkeit, Sicherheit und höchste Bearbeitungsqualität sind seit langem die Werte der Supfina Maschinen Race, RacePro und RaceFlex

Die Supfina RaceNeo Baureihe vereint diese Werte mit dem Anspruch an höchste Bearbeitungsqualität bei gleichzeitig steigenden Anforderungen hinsichtlich Wirtschaftlichkeit in der Wälzlager Serienfertigung.

Sie ist optimiert für hohe Produktivitätsanforderungen, gleichzeitig werden beste Qualitätsergebnisse, schnelle Rüstzeiten und hohe Zuverlässigkeit erreicht.- Kürzeste Nebenzeiten und sichere Beladung

durch integrierten Roboter - Geringer Platzbedarf und kompakte Bauweise

- Einfach Integration in Automatisierte Fertigungslinien

- Modulare Anpassung der Werkstückaufnahme

- Bewährte Kernkomponenten

Werkstück-Angaben

- Werkstückdurchmesser max Baugröße A: 100 mm

- Werkstückdurchmesser max Baugröße B: 200 mm

- Kürzeste Nebenzeiten und sichere Beladung

RaceFlex

-

Flexibilität für die Kleinserie

Die Erzeugung gleichbleibender Spitzenqualität bei höchster Flexibilität wird durch die Supfina RaceFlex für

Triebwerkslager, im Musterbau oder der Kleinserienfertigung in optimaler Weise umgesetzt.

Eine Kombination von bis zu vier unterschiedlichen Superfinish-Einheiten setzt der Flexibilität praktisch keine Grenzen.- Größtmögliche Flexibilität bei der Bearbeitung beliebiger Laufbahngeometrien

- Reproduzierbare Spitzenqualität auch in der Kleinserienfertigung

- Erzeugung einer Oberfläche mit hohem Traganteil und guten Schmiereigenschaften

- Verbesserte Standzeit der Werkzeuge

- Optimal für kleine und mittlere Serien

- Investitionssicherheit bei Typenwechsel

Werkstück-Angaben Werkstückdurchmesser Werkstückbreite 30 – 200 mm 5 – 75 mm 50 – 650 mm 8 – 100 mm 100 – 800 mm 20 – 200 mm 600 – 1600 mm 50 – 500 mm

RacePro

-

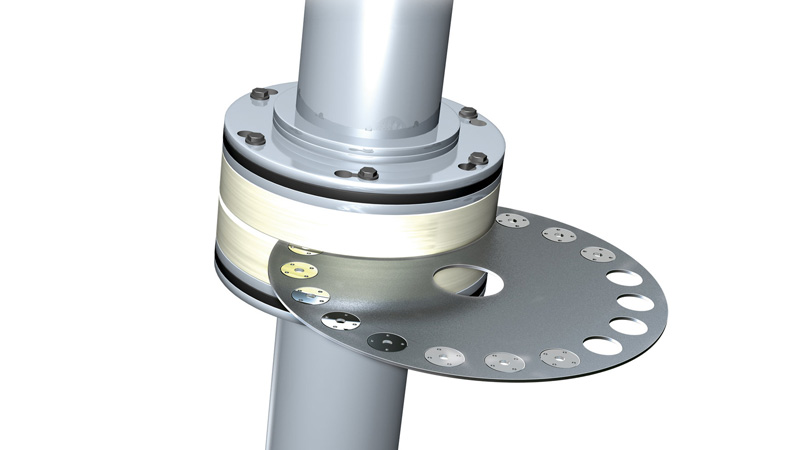

Superfinish im Megaformat

Auch die größten Wälzlagerringe benötigen eine Feinstbearbeitung der Laufbahnen, um den hohen Beanspruchungen standzuhalten. Die Supfina RacePro ist speziell für die flexible Superfinish-Bearbeitung großer Ringe ausgelegt. So ist der Aufbau der Maschine so konstruiert, dass eine Beladung mit Kran von oben oder per Rollenbahn von vorne und von hinten möglich ist.

Große Wälzlager Innen- und Außenringe werden in den unterschiedlichsten Bereichen benötigt, so z.B. bei:- Windkraftwerken

- Krananlagen

- Hubschraubern

Einstechbearbeitung

-

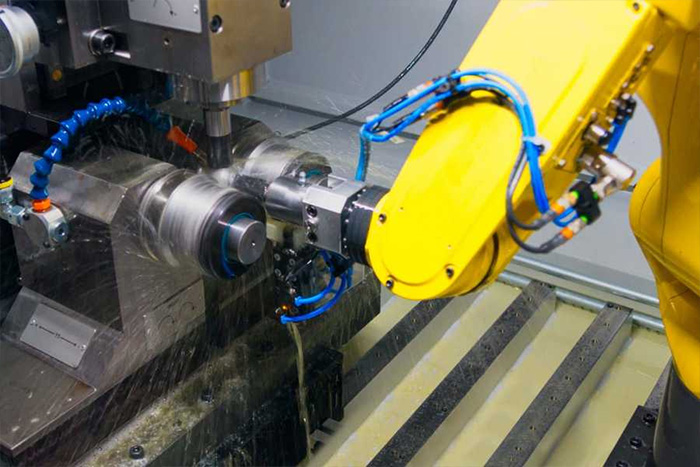

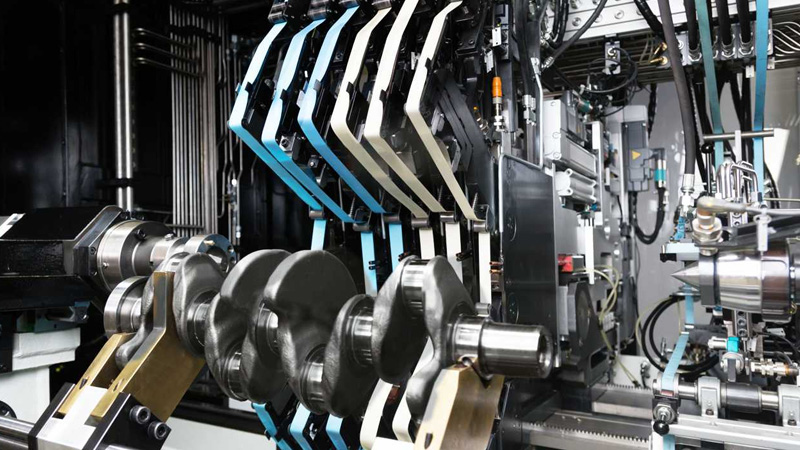

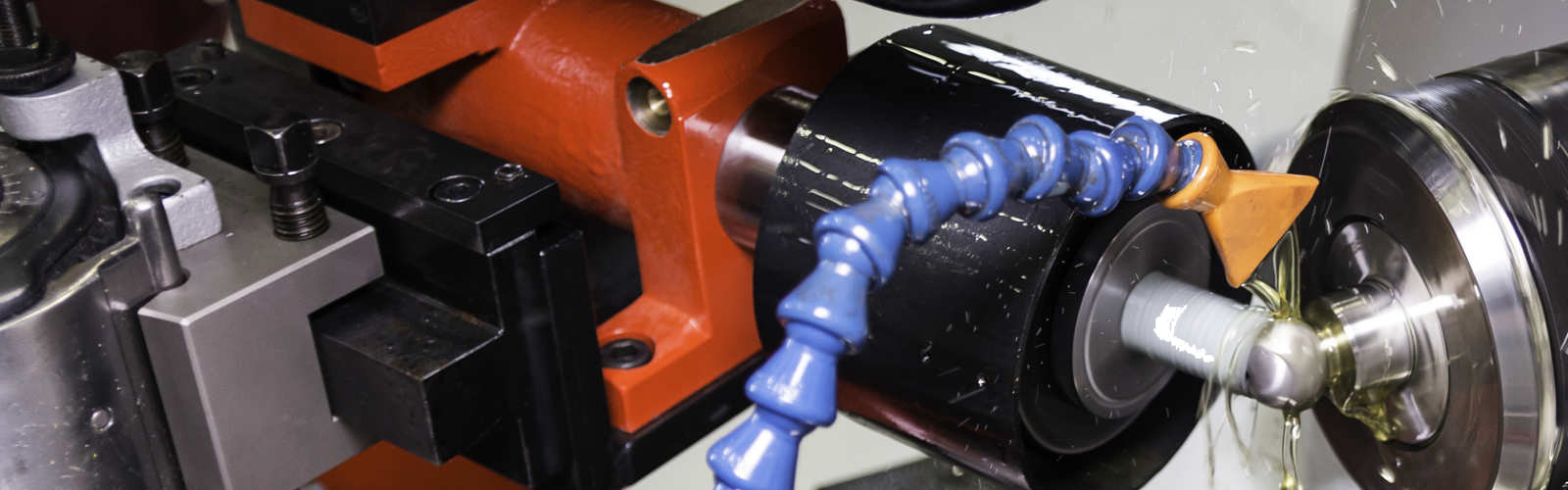

Superfinish für wellenförmige Bauteile

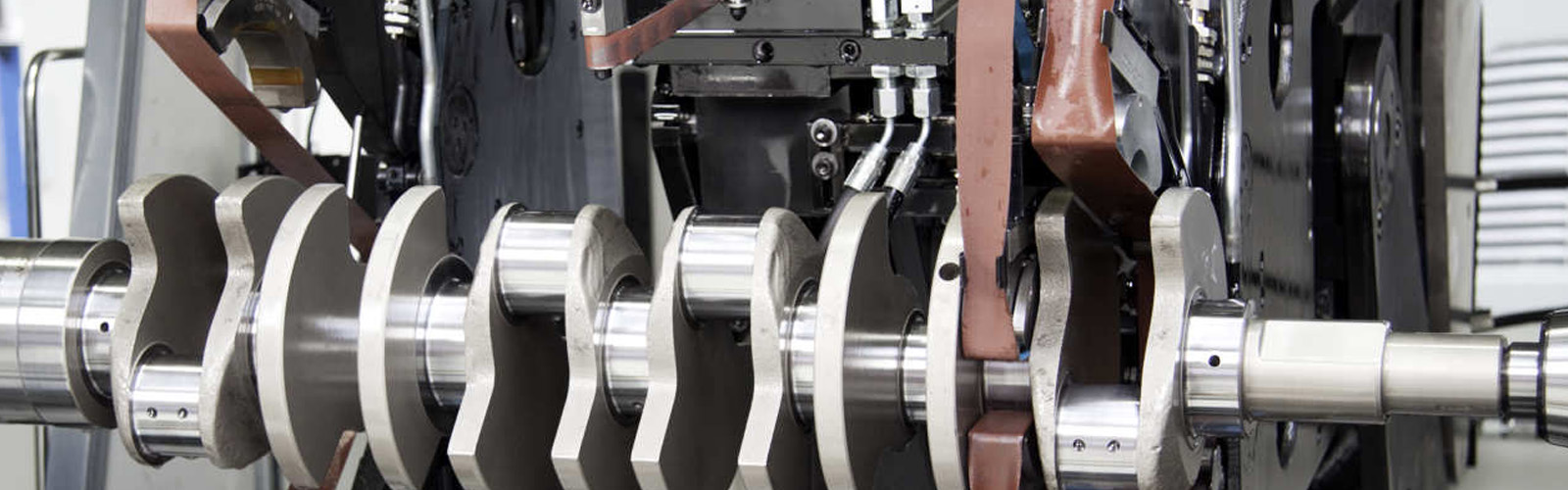

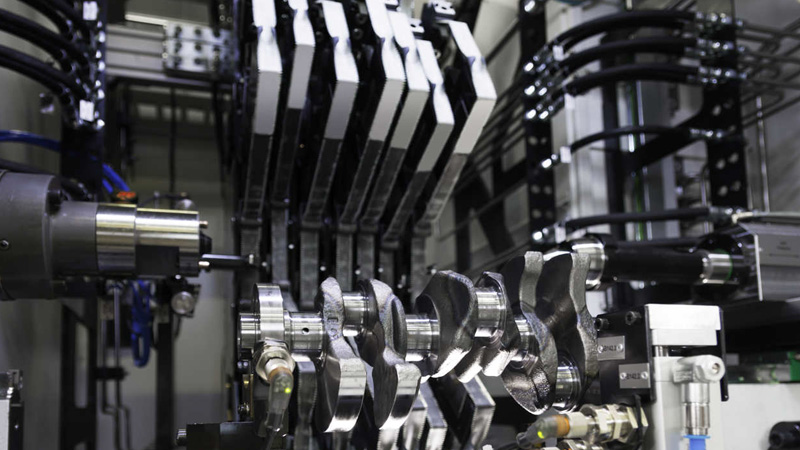

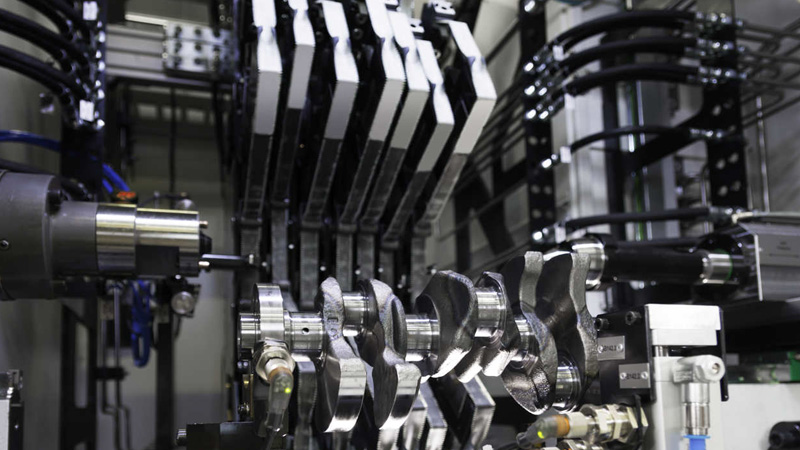

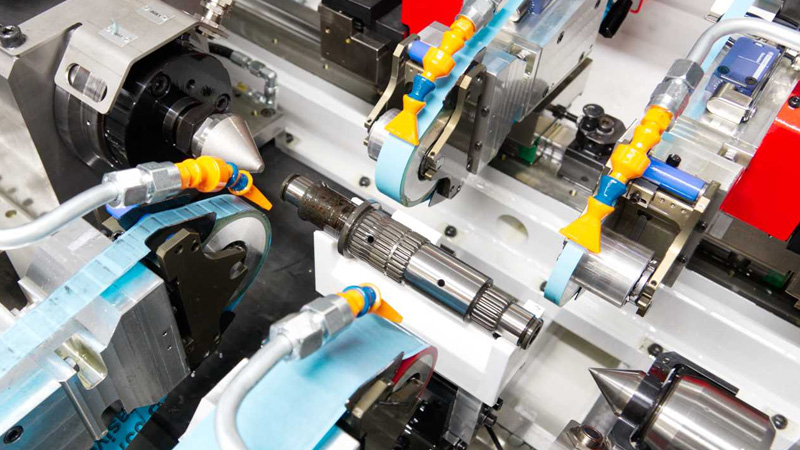

Zur Einstechbearbeitung von Wellen zwischen Spitzen kommen die Supfina Maschinenserien Cenflex, Cenpro, MultiTool und LCM zum Einsatz.

Kombinierbar mit einer großen Bandbreite an Automationen können diese Anlagen Oberflächen an verschiedensten Wellen bearbeiten PKW- und LKW-Kurbelwellen

Groß-Kurbelwellen für Industriemotoren, Schiffsdiesel und Lokomotiven- Nockenwellen

- Exzenterwellen

- Ausgleichswellen

- Getriebewellen

- Pumpen- und Zahnradwellen

- Lenkstangen

- Rotorwellen

Einstechbearbeitung

-

Superfinish für wellenförmige Bauteile

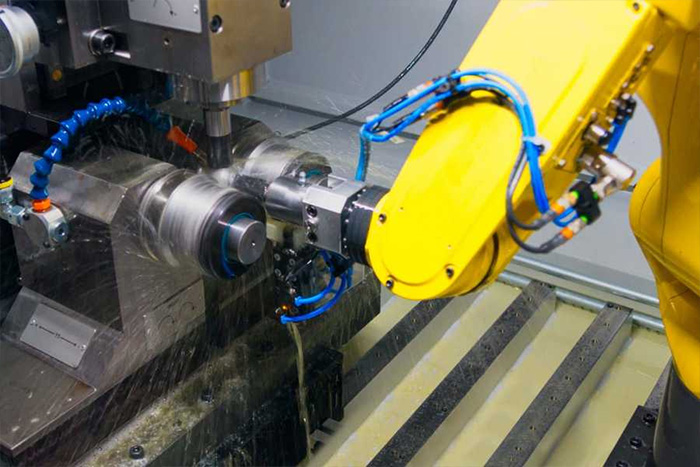

Im Antriebsstrang eines Automobils sind einige Bauteile extremen Belastungen ausgesetzt. Zahnräder und die verschiedensten Wellen gehören dazu. Nur eine absolut perfekte Oberfläche garantiert Langlebigkeit und geringen Verschleiß - und Supfina hat auch hier die passenden Lösungen parat.

Mit unseren Superfinish-Maschinen werden nicht nur Bauteile herausragender Güte hergestellt. Sie sind flexibel einsetzbar, arbeiten ausgesprochen wirtschaftlich und zuverlässig.

CenFlex 1

-

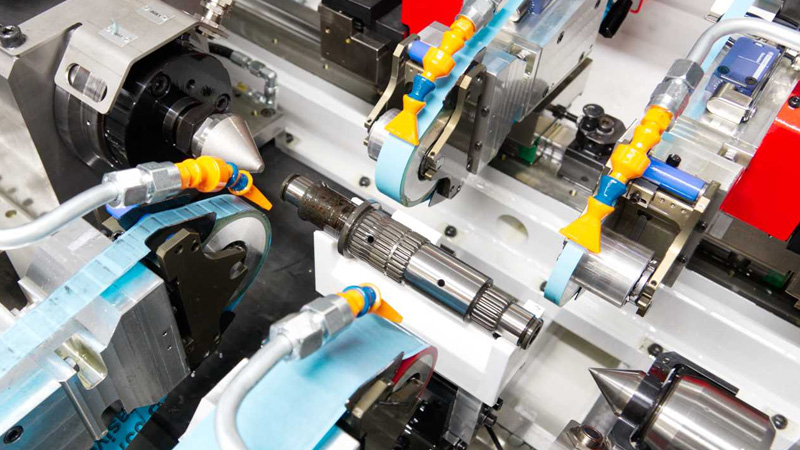

Die Supfina CenFlex 1 deckt den gesamten Aufgabenbereich der Superfinish-Bearbeitung in der Automobilindustrie ab, sowohl in der Kleinstserienfertigung als auch Serienfertigung in flexiblen Produktionslinien.

Je nach Einsatzzweck ist die Einrüstung von ein- bis mehrstufiger Bearbeitung einer Werkstückart bis hin zur steppweisen Bearbeitung von Nocken- und Kurbelwellen auf derselben Maschine möglich.

- Automatische Geräteverstellung zur Stichmaßanpassung aller montierten Superfinish-Geräte auf ein anderes Werkstück

- Bis zu 18 Superfinish-Geräte in block- oder steppweiser Bearbeitung (je nach eingesetzten Gerätetypen)

- Unterschiedliche Wellentypen auf derselben Maschine

- Universelle Be-/Entladung: manuell, mit Portallader oder Roboter

Technische Daten

- Werkstück (Schaft) Länge bis 1000 mm

- Hub (bei Kurbelwellen) max. 100 mm, optional max. 120 mm

- Superfinish Geräte max. 18

CenPro S

-

Supfina cenflex 1: die flexible Bandveredelungsmaschine für die Automobilindustrie

Basierend auf der Supfina CenPro wurde der Gedanke des Downsizings mit der CenPro S konsequent umgesetzt.

Die Aufstellfläche dieser modular aufgebauten Maschine konnte um 36% reduziert werden. Durch einen neu konstruierten Schwenklader, der die Welle von der Beladeposition des kundenseitigen Portalladers zum Spannen zwischen Spitzen schwenkt, konnten bisher erforderliche Bewegungen in der Maschine eliminiert werden.

Vorteile sind eine fixe Verrohrung der Finish-Einheiten, eine stark reduzierte Anzahl wartungsintensiver Schläuche und Energieführungen sowie ein nochmals reduzierter Bauraum.

- Hochsteife Rahmenbauweise bietet niedrigeres Maschinengewicht und eine verbesserte Zugänglichkeit

- 300 m lange Finishband-Rollen ermöglichen eine Standzeit von bis zu 37.500 Werkstücken

- Bewährte Supfina-Schalensysteme mit harten, diamant- beschichteten Schalen für hohe Abtragsleistung und die Verbesserung der Mikro-Geometrie

- Kürzeste Rüstzeiten optimieren Bedienfreundlichkeit und Maschinenverfügbarkeit

Technische Daten

- Werkstücklänge max. 500 mm

- Werkstückdurchmesser Hüllkreis max. 200 mm

- Hub der Pleuellager OT–UT max. 100 mm optional max. 120 mm

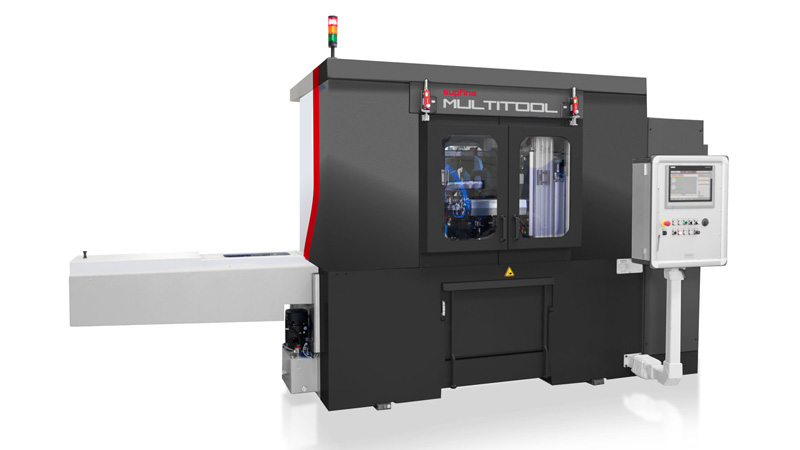

MultiTool

-

Die neue Supfina MultiTool vereint zahlreiche Anregungen namhafter Kunden aus Automobil- sowie Automobilzulieferindustrie mit unserem langjährigen Know-how bei der Oberflächenfeinst bearbeitung.

Je nach Kundenanforderung lässt sie sich zur Fertigung hoher Stückzahlen eines Werkstücks mit kürzesten Taktzeiten optimieren oder aber auf die flexible Produktion ähnlicher Werkstücke auslegen. Dabei stehen sowohl Band als auch Stein als Werkzeuge zur Verfügung.

- Rein pneumatische / elektrische Auslegung für minimierte Anschaffungs- und Betriebskosten

- Kompakte Superfinish-Einheiten ermöglichen die zeitgleiche Bearbeitung aneinander liegender Bearbeitungsstellen oder zweistufige Prozesse mit unterschiedlicher Werkzeugspezifikation in nur einer Aufspannung

- Anwahl einzelner Geräte für eventuelle Nacharbeiten

- Einfache und kostengünstige Anpassung an neue Werkstücke

Technische Daten

- Spitzenweite 50 – 500 mm

- Spindeldrehzahl 100 – 375 U/min optional bis 750 U/min

- Oszillationsfrequenz max. 350 Doppelhübe/min optional max. 800 Doppelhübe/min

- Superfinish Geräte max. 15

MultiFlex

-

Die Maschinenserie Supfina MultiFlex ist modular aufgebaut. Die einfache Implementierung verschiedener Prozesse in derselben Grundmaschine, z.B. Bandfinish, Steinfinish, Kugelgewindefinish und Bürsten macht sie universell einsetzbar.

So können alle aktuellen Prozesse rund um moderne Lenkstangen auf dem selben Maschinenkonzept mit kurzen Taktzeiten und hoher Flexibilität realisiert werden.

- Bearbeitung von Lenk- und Zahnstangen

- Kugelgewindefinish

- Y-Flanken-Bearbeitung

- Verzahnungsrücken finishen

- Zylindrische Kolbenflächen finishen

- Bürstentzundern und -entgraten

- Lager- und Nockenbearbeitung mit Band und/oder Stein

Technische Daten

- Werkstücklänge max. 1000 mm

- Werkstückdurchmesser max. 100 mm

- Kugelgewindedurchmesser max. 35 mm

LeanCostMachine LCM

-

Mit der LeanCostMachine bietet Supfina die ultimative Lösung für vielfältigste Superfinish-Bearbeitungen bei kleinen und mittleren Stückzahlen – kostengünstig und flexibel.

Sie kann passend zur geforderten Bearbeitungsaufgabe mit fertigen Modulen ausgestattet werden. Ob fest montiert, manuell verschiebbar oder auf NC-Schlitten verfahrbar, bis zu sechs Supfina Anbaugeräte für Stein- und/oder Bandfinishing sowie Bürst- und Poliergeräte lassen sich gleichzeitig einsetzen.

- Neues Touch Bedienpanel für einfachere Bedienung und schnelle Werkstückeinrichtung

- Für jedes Fertigungsverfahren bieten wir das passende Werkstückspannsystem. Die Umrüstung erfolgt schnell und kostengünstig.

- Werkstücke können per Hand in verstellbare Werkstückauflagen eingelegt oder automatisch durch optionale Zuführsysteme ein- und durchgeführt werden.

- Komplette Automation für die Einbindung in eine Fertigungslinie ist problemlos realisierbar.

Technische Daten

- Spitzenweite 40 – 800 mm

- Werkstückdurchmesser 250 mm

- Superfinish-Werkzeug Superfinish-Band oder -Stein, Topfscheibe, Bürst- und Polierscheibe

- Superfinish Geräte 1– 6

- Druckluftversorgung 4,5 – 6,0 bar

LCM Crank

-

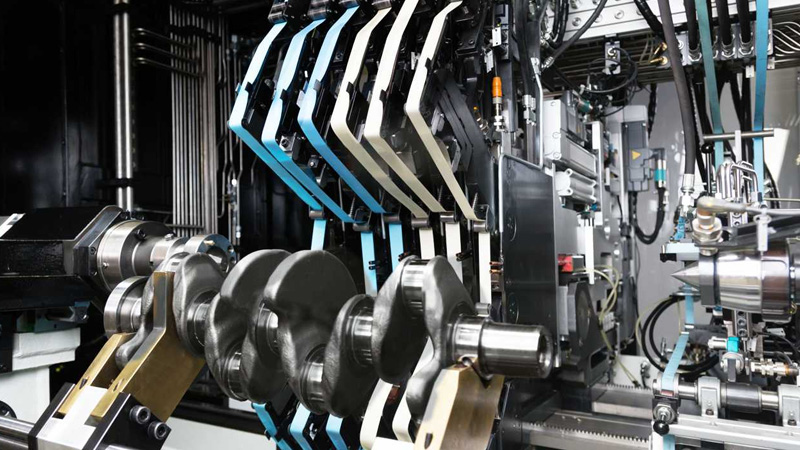

Die Supfina LCM Crank wurde als Ergänzung der hochproduktiven CenPro- und der flexibel an verschiedenste Werkstücke und Bearbeitungsaufgaben anpassbare CenFlex-Reihe entwickelt.

Anwender, die Kurbelwellen in kleinen bis mittleren Stückzahlen flexibel bearbeiten möchten, finden in der Supfina LCM Crank ein maßgeschneidertes Produkt, mit dem Haupt-, Pleuel-, Passlager und Dichtsitze gefinisht werden können.

- Neues Touch Bedienpanel für einfachere Bedienung und schnelle Werkstückeinrichtung

- Bis zu sechs Supfina Anbaugeräte können auf NC-Schlitten, Schwalbenschwanzführung oder fest auf dem Maschinenbett installiert werden.

- Für jedes Fertigungsverfahren bieten wir das passende Werkstückspannsystem. Die Umrüstung erfolgt schnell und kostengünstig.

- Werkstücke können per Hand in verstellbare Werkstückauflagen eingelegt oder automatisch durch optionale Zuführsysteme ein- und durchgeführt werden.

- Komplette Automation für die Einbindung in eine Fertigungslinie ist problemlos realisierbar.

Technische Daten

- Werkstücklänge max. 500 mm

- Werkstückdurchmesser Hüllkreis max. 160 mm

- Hub der Pleuellager OT–UT max. 80 mm

- Einstichbreite min. 14 mm

Spitzenlose Bearbeitung

-

Superfinish für Wälzkörper, Kolbenstangen und andere zylindrische Werkstücke

Zeit ist Geld - das gilt auf der Straße wie in der Fertigung. Aber Zeit ist nicht alles, auch die Qualität muss stimmen.Mit Supfina-Maschinen für die spitzenlose Durchlauf- und Einstechbearbeitung werden hohe Produktionsraten erzielt, und das mit geringem Arbeitsaufwand dank minimierten Rüstzeiten und langen Standzeiten der Werkzeuge.

Die Supfina Maschinenserien RollerFlex und RollerPro bieten mit ihren verschiedenen Ausbaustufen und Automatisierungsgraden die passende Lösung für die Oberflächenfeinstbearbeitung von Rollen:

- Tonnenrollen

- Zylinderrollen

- Kegelrollen

- Kolbenbolzen

- Kolbenstangen

- Walzen

RollerPro

-

Die Supfina RollerPro Baureihe markiert die Sprinter unter den Superfinish-Maschinen.

Je nach Werkstückabmessungen können sie in der Minute hunderte Rollen spitzenlos oder - durch sensorgesteuerten Steinlift – einige abgesetzte Kolbenstangen im Durchlauf finishen. Dabei werden auch bei der Qualität Spitzenwerte erreicht, die in Geometrie und Oberflächen die höchsten Anforderungen übertreffen.

- Zylinderrollen

- Kegelrollen

- Kolbenbolzen

- Kolbenstangen

- Walzen

Title

-

In modernen Pendelrollenlagern hängt die Steigerung von Leistungsfähigkeit und Tragzahl unmittelbar mit der Einhaltung definierter Oberflächenkenngrößen zusammen.

Die hochproduktive Supfina RollerFlex spielt hier eine entscheidende Rolle und ist der Industriestandard bei der Superfinish-Einstechbearbeitung von Tonnen-, Zylinder- und Kegelrollen.

- Tonnenrollen

- Zylinderrollen

- Kegelrollen

Kugelbearbeitung

-

Superfinish für sphärische Komponenten

Ob Hydraulik-, Ventil-, oder Hüftkugeln – egal wie unterschiedlich der Einsatz ist, die Oberfläche muss hohen Belastungen widerstehen und Dichtheit gewährleisten.

Um dieses zu erreichen ist eine Superfinish-Bearbeitung der Oberfläche notwendig. Hierfür sind die Supfina Maschinenserien LCM TS, Face sowie das Anbaugerät 291 ausgelegt.

- Ventilkugeln

- Gelenklagerkugeln

- Hüftgelenkkugeln

- Hydraulikstößel

LCM TS

-

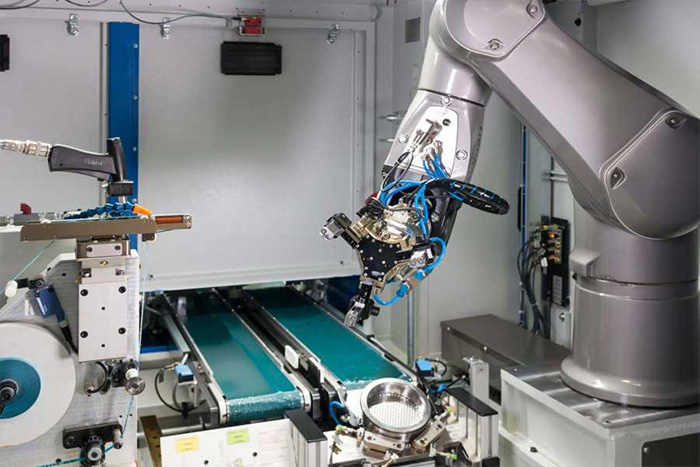

Bearbeitung von Gelenklagern mit Roboterzuführung

Basierend auf unserer jahrzehntelangen Erfahrung bei der Superfinish-Bearbeitung und der Automatisierung von Fertigungsprozessen, entwerfen wir Lösungen, die genau diese Ansprüche erfüllen.

In Zusammenarbeit mit unseren Kunden werden Anlagen entwickelt, die den jeweiligen Erfordernissen entsprechen.

So werden maximale Genauigkeit und gleichbleibende Oberflächengüte auch bei individuellen Komponenten mit geringen Stückkosten erreicht.

- Steigerung der OEE durch Automation

- Erfüllung der geforderten Qualitäten

- Erhöhung des Materialtraganteils

- Verbesserung der Mikrogeometrie

- Optimierung der Oberflächenstruktur

- Wettbewerbsvorteil durch hohe Flexibilität

Face

-

Sphärische Superfinishbearbeitung in höchster Präzision

Die neue Rundtakt-Maschinengeneration Supfina Face: Flexible Rundtaktlösung mit einzigartiger Maschinenstruktur ermöglicht höchste Ausbringung bei gleichzeitiger Flexibilität für maximale Wirtschaftlichkeit.

Die Entwicklung orientierte sich an den grundsätzlichen Maßstäben von: Wirtschaftlichkeit, Flexibilität, Sicherheit und Umwelt.

- Vertikale Spindelanordnung für höchste Präzision

- Schnelle Rüstvorgänge durch softwareunterstütztes Einstellen der Bearbeitungseinheit

- Brückenbauweise für maximale Steifigkeit

- Optimale Zugänglichkeit für Rüstvorgänge und Instandhaltungsarbeiten

- Externe Beladung durch Roboter oder Portalsysteme möglich

- Integrierte Beladesysteme verfügbar

- Integrierte Feuerlöschtechnik für optimale Sicherheit

- Maximale Energieeffizienz durch Verzicht auf Kühlsysteme

- Supfina IQ-Finish Prozessregelung für beste und konstante Qualitätsergebnisse

- Bestmögliche Arbeitsergonomie

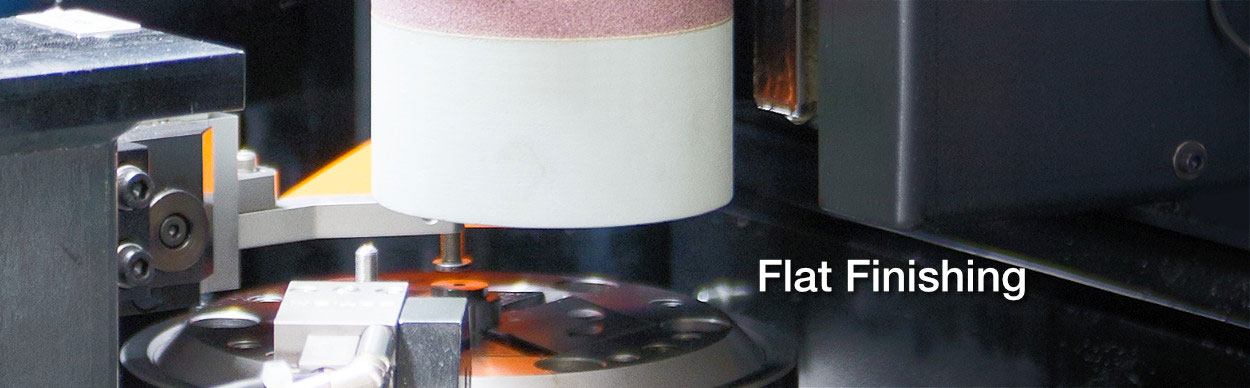

Flat finishingde

Nano

-

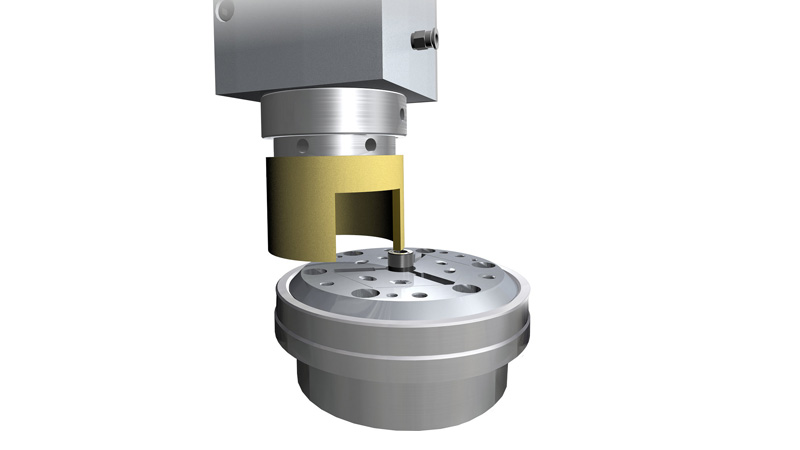

Kompakt und präzise

Die Supfina Baureihe Nano deckt ein breites Anwendungsspektrum der Planfinish-Bearbeitung ab.

Bauteile aus den Bereichen Einspritztechnik, Getriebekomponenten, Hydraulik oder Motorenbauteile können in engsten Toleranzen im Nanometerbereich gefertigt werden – und das bei höchster Zuverlässigkeit und Wirtschaftlichkeit.

- Automatische Verstellung der Topfscheibenmitte

- Einfacher Werkzeugwechsel

- Einsatz von konventionellen und superabrasiven Werkzeugen (CBN/Diamant)

- Wirtschaftliche Anpassung an neue Werkstücke

- Universelle Be-/Entladung: manuell, mit Portallader oder Roboter Systemen

- Optimale Zugänglichkeit

- Fahrbares und Flexibles In-Prozess Messsystem

- Modernste Prozessregelung für beste und konstante Qualitätsergebnisse

- Winkeleinstellung für sphärische Bearbeitungen

Technische Daten

- Werkstücklänge 150 mm

- Werkstückdurchmesser 100 mm

- Bearbeitungsdurchmesser 50 mm

- Superfinish Geräte 1 – 2

- Spindeldrehzahl U/min 30000

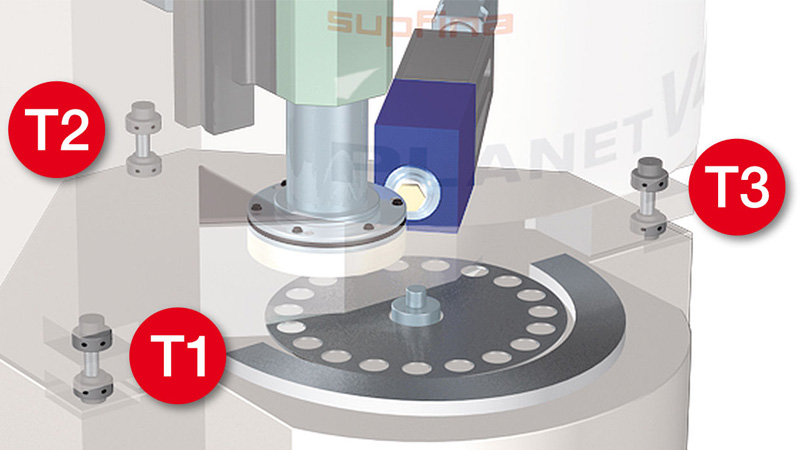

Face

-

Planfinish für wechselnde Anforderungen

Die neue Rundtakt-Maschinengeneration Supfina Face: Flexible Rundtaktlösung mit einzigartiger Maschinenstruktur ermöglicht höchste Ausbringung bei gleichzeitiger Flexibilität für maximale Wirtschaftlichkeit.

Die Entwicklung orientierte sich an den grundsätzlichen Maßstäben von: Wirtschaftlichkeit, Flexibilität, Sicherheit und Umwelt.

- Vertikale Spindelanordnung für höchste Präzision

- Schnelle Rüstvorgänge durch softwareunterstütztes Einstellen der Bearbeitungseinheit

- Brückenbauweise für maximale Steifigkeit

- Optimale Zugänglichkeit für Rüstvorgänge und Instandhaltungsarbeiten

- Externe Beladung durch Roboter oder Portalsysteme möglich

- Integrierte Beladesysteme verfügbar

- Integrierte Feuerlöschtechnik für optimale Sicherheit

- Maximale Energieeffizienz durch Verzicht auf Kühlsysteme

- Supfina IQ-Finish Prozessregelung für beste und konstante Qualitätsergebnisse

- Bestmögliche Arbeitsergonomie

Technische Daten

- Werkstücklänge bis zu 200 mm

- Werkstückdurchmesser bis zu 200 mm

- Bearbeitungsdurchmesser bis zu 150 mm

- Superfinish Geräte bis zu 7

- Spannfutter bis zu 8

- Prozessintegration Planfinish mit Topfscheiben, Bürstentgraten, Messen, Bandfinish

Wirtschaftliches Feinschleifen

-

in bewährter Supfina-Präzision

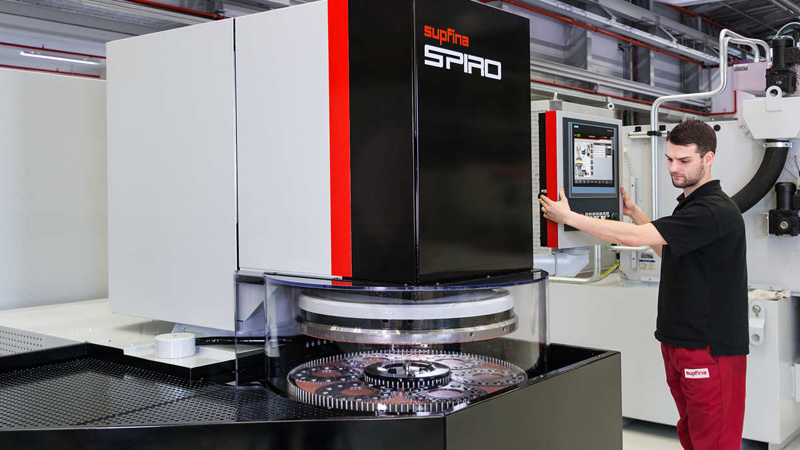

Die Spiro bietet die optimale Feinschleiflösung zur Herstellung höchstpräziser planparalleler Funktionsoberflächen.

Und zwar an Bauteilen aus den verschiedensten Werkstoffen. Mit einer bei Supfina selbstverständlichen Präzision im Mikrometerbereich.

Supfina Spiro F5

-

- hohe Antriebsleistung

- maximale Flexibilität für viele Anwendungen

- individuell konfigurierbar für optimale Bearbeitungsergebnisse

- reduzierter Werkzeugverschleiß durch vibrationsarmen Maschinenständer und Oberteil

- hochgenaue berührungslose Messsteuerung

- visuelle Prozesskontrolle für gleichbleibend hohe Präzision

- benutzerfreundliche intuitive Bedienung

- gute Zugänglichkeit

Spiro F5

-

Kleiner Platzbedarf – Große Leistung

Speziell zur hochpräzisen Feinschleif-Planbearbeitung kleinerer Werkstücke wurde die Supfina Spiro F5 entwickelt. Passgenau für Ihre Bedürfnisse.

- 100 Programmspeicherplätze

- integrierte Schärfprogramme

- bis zu 7 Prozess-Zyklen

- optionaler Beladetisch

Werkstück-Angaben

- Scheibendurchmesser 445 / 475 mm

- Ringbreite 120 / 150 mm

- Maximaldruck 300 daN

- Werkstückdurchmesser 4 – 150 mm

- Werkstückdicke 0,3 – 50 mm

Spiro F7

-

Feinschleifen in großer Serie

Das flexible Feinschleif-Maschinenkonzept der Spiro F7 ist ideal zur Erzeugung von präzisen Planflächen an Bauteilen aus unterschiedlichsten Werkstoffen.

- 192 Programmspeicherplätze

- integrierte Schärfprogramme

- sehr gute Bedienbarkeit durch visuelle Prozesskontrolle

- Werkstück-Angaben

- Scheibendurchmesser 720 mm

- Ringbreite 200 mm

- Maximaldruck 1800 daN

- Werkstückdurchmesser 5 – 220 mm

- Werkstückdicke 0,6 – 80 mm

Spiro F12

-

Für große Werkstücke

Die größte Anlage in der Spiro-Serie wurde konzipiert um Werkstücke mit besonderen Höhen-, Parallelitäts- und Ebenheitsanforderungen in hohen Durchmessern hochpräzise und wirtschaftlich zu bearbeiten.

- energieeffizienter und wartungsarmer Torque-Antrieb

- sehr gute Zugänglichkeit

- sehr gute Bedienbarkeit durch visuelle Prozesskontrolle

- flexible Anbindung an verschiedene Beladesysteme

Vorteile durch Torque-Motor

- Energieeffizient mit sehr hohem Startdrehmoment

- Keine Störungen durch Getriebekomponenten

- Richtungswechsel ohne Umkehrspiel

- Neue Bearbeitungsabläufe möglich

- Wartungsfreier Betrieb über Jahre

- Kein Getriebeöl

- Geringerer Platzbedarf

- Steifere Einheit von Werkzeug und Antrieb

Werkstück-Angaben

- Scheibendurchmesser 1160 mm

- Ringbreite 341 mm

- Maximaldruck 3000 daN

- Werkstückdurchmesser 6 – 420 mm

- Werkstückdicke 1 – 100 mm

Double-Disk Grinding

Supfina Solutions: Double-Disk Grinding

-

Sollen Bauteile beidseitig planparallel geschliffen werden, kommt das Doppelseitenschleifen zum Einsatz. Die Werkstücke werden lose, in „Nestern“ der Transportscheibe liegend, zwischen den beiden Schleifscheiben durchgeführt. Die obere Schleifscheibe ist dabei mit einer sogenannten Tiltung eingestellt, d.h. die obere Scheibe ist mit einem entsprechenden Winkel zur unteren angestellt.

Dadurch ist der entstandene Spalt zwischen den Schleifscheiben an der Einlaufseite größer als am Auslauf. Durch regelmäßiges Abrichten erhalten die Schleifscheiben ihre Form und Schärfe. Das Doppelseitenschleifen zählt zu den klassischen Schleifprozessen.

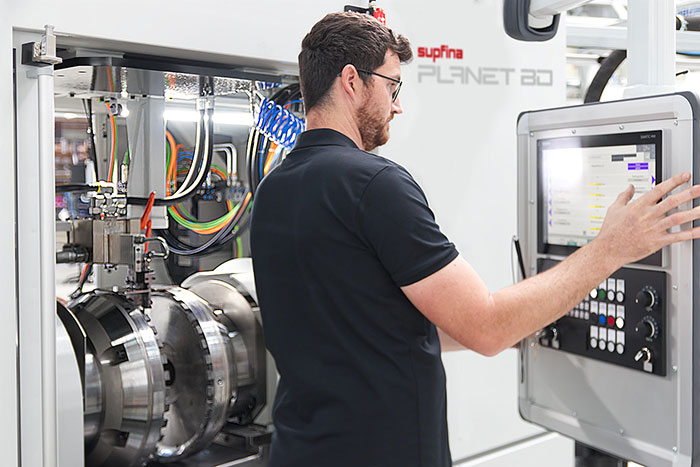

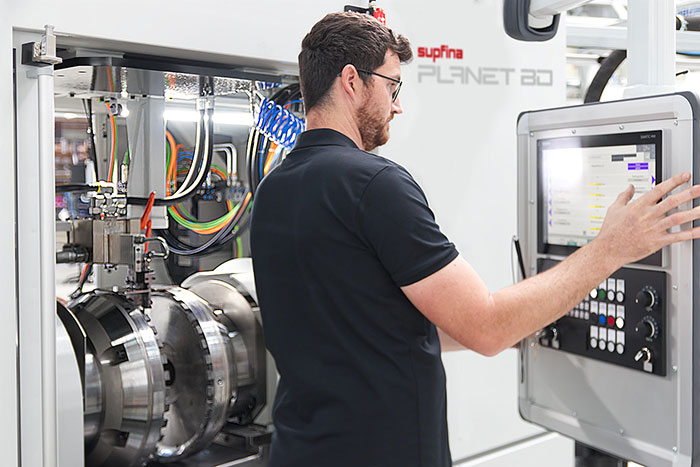

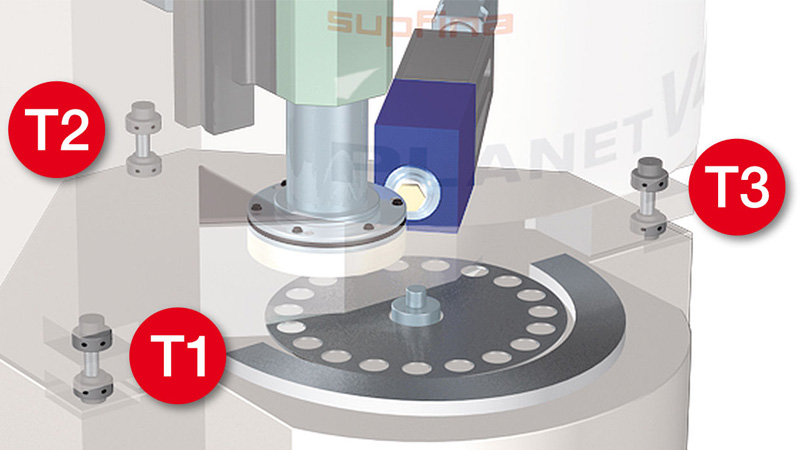

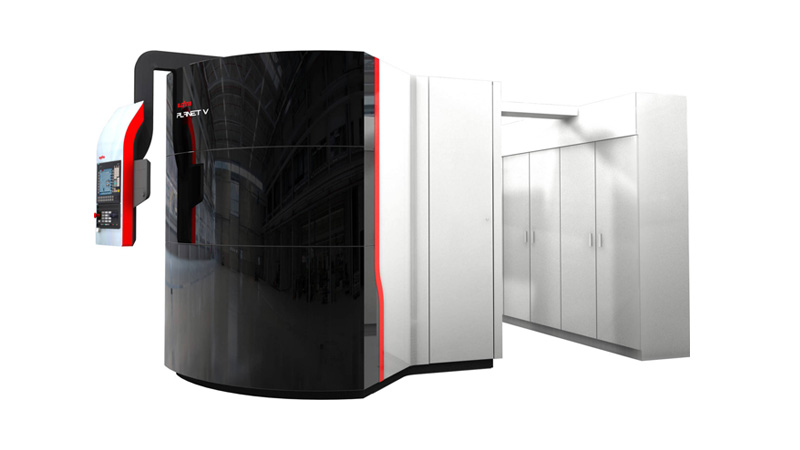

Planet V4

-

Der Maßstab

Mit der neuen Generation der Planet V werden Präzision, Produktivität und Bedienungsfreundlichkeit beim Doppelplanschleifen noch einmal gesteigert und das bei geringerem Platzbedarf und reduzierten Kosten.

Werkstück-Angaben

- Werkstückdurchmesser 6 – 85 mm

- Werkstückdicke 0,6 – 40 mm

Planet V7

-

Eine Nummer größer

Passend für größere Anforderungen beim Doppelplanschleifen bietet Supfina die Planet V7.

Dabei beinhaltet sie alle Vorteile der Planet V Serie. Zwei leistungsstarke Motoren mit je 64 kW erlauben Abträge von 3 mm und mehr bei Taktzeiten von ca. 37 Sekunden.

Werkstück-Angaben

- Werkstückdurchmesser 10 –180 mm

- Werkstückdicke 1–100 mm

Lösungen zum Schleifen beschichteter Bremsscheiben

-

Kundenspezifische Lösungen

Sie suchen eine flexible, modulare und wirtschaftliche Lösung für Ihre Prozesse? Mit der R-Cell präsentiert Supfina eine innovative Fertigungszelle, die alle diese Ansprüche spielend erfüllt. In der modularen Roboterzelle können eine Vielzahl an Komponenten ganz nach den eigenen Bedürfnissen arrangiert und dank flexibler Gestaltung auch jederzeit erweitert oder angepasst werden.

Das sorgt nicht nur für gesteigerte Freiheit und schnellere Reaktionsfähigkeit, sondern dank effizienter Fertigung auf kleinem Raum auch für großes Einsparpotential.

Robotik – Prozess & Automation

R-Cell compact

-

Flexibilität auf kleinem Raum

Die Bearbeitungszelle R-Cell compact bietet Ihnen ein breites Spektrum an Bearbeitungsmöglichkeiten Ihrer Werkstücke für roboter-basierte formgebende und Oberflächen-Prozesse.

Bauteile kleiner bis mittlerer Baugröße können mit dieser Lösung flexibel in die jeweils gewünschte Qualität gebracht werden. Hierbei sind Werkstücke unterschiedlichster Materialien und Bauteilfunktionen möglich.

- Höchste Anforderungen zu Oberfläche und Geometrie

- Mehrstufige Bearbeitung

- Werkstück- oder Werkzeug geführte Prozesse

- Kraftgesteuerte und -geregelte Bearbeitung

- Einfache Umrüstung

R-Cell

-

Leistungsfähigkeit und Qualität

Ein modularer Aufbau sowie Leistungsfähigkeit in Bezug auf Werkstückgeometrie, Prozess und Genauigkeit ermöglichen eine flexible und wirtschaftliche Ausbringung.

Ob Trockenbearbeitung oder mittels KSS gekühlter Prozesse, die R-Cell bietet alle Möglichkeiten zur effektiven und präzisen robotergestützten Bearbeitung Ihrer Bauteile.

- Kraftintensive Prozesse

- Flexibilität durch Modularität

- Nachvollziehbare Prozess-Sicherheit

- Maximale Arbeits-Sicherheit (Bedienung und Umgebung)

Technology

-

TECHNOLOGIE FÜR JEDE OBERFLÄCHE. WIR SIND DIE SPEZIALISTEN

Was glänzt...ist nicht unbedingt glatt - es sei denn, es wurde in einer Supfina-Spezialmaschine zur idealen Oberfläche verarbeitet.

Ob sichtbar oder unsichtbar, im Haushalt, im Auto oder auf hoher See - es ist erstaunlich und faszinierend zugleich, die vielfältigen Produkte und Anwendungen zu entdecken, bei denen die Superfinish- und Schleiftechnologien von Supfina zum Einsatz kommen.

Supfina hat mit seiner hochmodernen Technologie, die auf seinen traditionellen Wurzeln beruht, die Technologie perfektioniert, die heute für exzellente Oberflächengüten erforderlich ist. Unsere kontinuierlichen Forschungsanstrengungen tragen zur Entwicklung von Spitzentechnologien für die Oberflächenbearbeitung bei, die es uns ermöglichen, Maschinen von höchster Qualität zu bauen, die es unseren Kunden ermöglichen, die von ihnen geforderten hohen Standards für funktionelle Oberflächen zu erreichen.

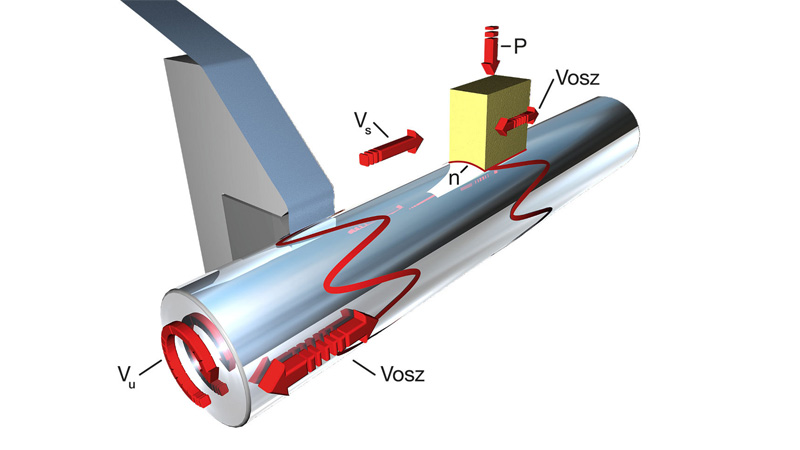

Superfinish

-

Was ist Superfinish? Die perfekte Oberfläche.

Band- und Stein-Superfinish

Superfinish ist ein spanabhebendes Fertigungsverfahren. Allerdings eines wie kein zweites. Denn anders als beim klassischen Drehen oder Schleifen wird ein vollständiger Flächenkontakt zwischen Werkzeug und Werkstück hergestellt.

Und genau das führt zu den einzigartigen Eigenschaften einer perfekten Oberfläche. Superfinish eben!

Durch die Überlagerung von Werkstückrotation und Werkzeugoszillation bewegt sich zum Beispiel ein einzelnes Korn entlang einer Sinuslinie, die für dieses Verfahren typisch ist.

Alle im Eingriff befindlichen Schleifkörner erzeugen durch Überlagerung der einzelnen Sinuslinien Bearbeitungsspuren, die sich unter einem bestimmten Winkel kreuzen. Hieraus ergeben sich definierte Riefen und Plateau-Oberflächen. Und genau daraus resultieren die Vorteile des Superfinish-Verfahrens. Die Riefen wirken wie Kanäle, welche die Schmierstoffe gleichmäßig verteilen. Die Plateaus sichern einen hohen Traganteil der Oberfläche.

Bei den Werkzeugen, die hier zum Einsatz kommen, handelt es sich um gebundene Schleifmittel in einer festen, zum Beispiel keramischen Bindung oder auf flexibler Unterlage, wie zum Beispiel auf einem Textilband.

Gleichmäßige Schmierstoffverteilung, größerer Traganteil, verbesserte Mikrogeometrie, optimierte Spitzenhöhe – das ist Werkstückqualität durch Superfinish.

Planfinish

-

Beim Planfinish-Prozess geht es im Wesentlichen um die Bearbeitung einer Werkstückstirnseite mit der Stirnseite einer Topfscheibe. Das Werkstück wird in einem Futter gespannt und in Drehung versetzt dann wird das rotierende Werkzeug (die Topfscheibe) präzise zugestellt.

Zur Grundlage des Planfinish-Prozesses gehören ebenfalls die typischen Einstellmöglichen am Zustellschlitten. So lässt sich die gesamte Bearbeitungseinheit in zwei Richtungen verändern. Einmal die sogenannte „Kreuzschliffverstellung“ und zum anderen die „Konvex/- Konkaveinstellung. Mit diesen Einstellmöglichkeiten lassen sich definiert ebene, konvexe, konkave oder sphärische Flächen herstellen.

Eine zentrale Abgrenzung zu Schleifprozessen besteht darin, dass sich das Werkzeug während der Bearbeitung in Selbstschärfung befindet, d.h. es ist kein kontinuierliches oder regelmäßiges Abrichten notwendig.

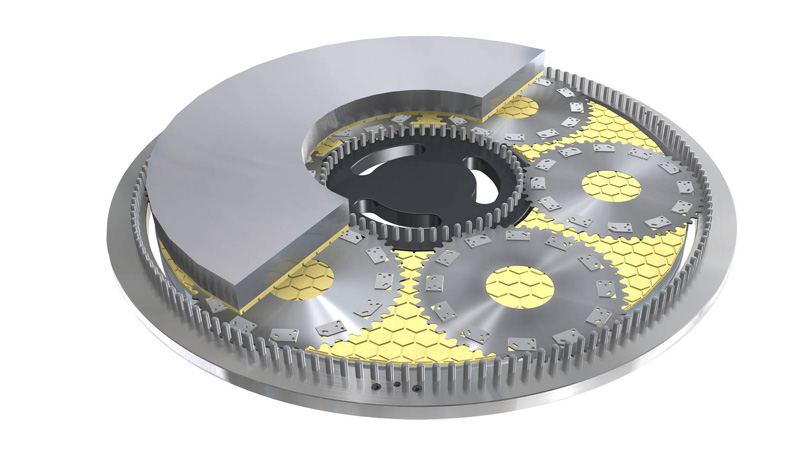

Feinschleifen

-

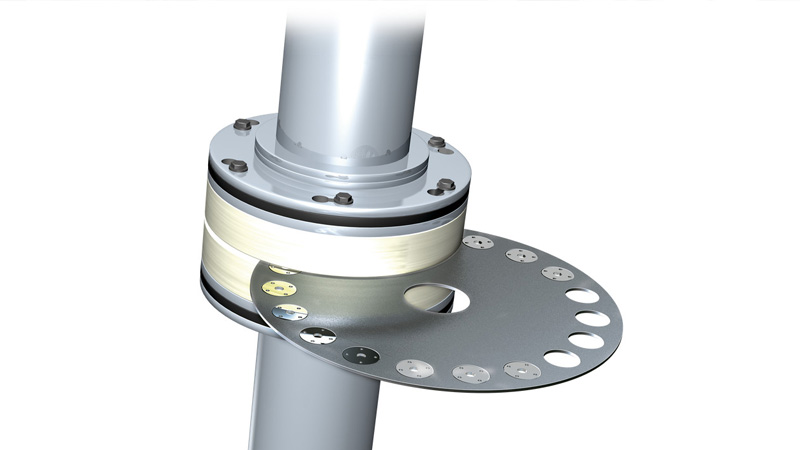

Zum beidseitig planparallelen Feinschleifen werden die Werkstücke in sogenannte Läuferscheiben eingelegt. Diese Läuferscheiben sind am Außendurchmesser verzahnt und werden durch einen angetriebenen Innenstiftkranz bzw. ein Abwälzen am Außenstiftkranz in eine rotierende/orbitierende Bewegung versetzt. Die Bearbeitung erfolgt zwischen zwei rotierenden Schleifscheiben, wobei die Bearbeitungskraft durch die obere der beiden Scheiben aufgebracht wird. Für eine optimale Krafteinleitung ist diese obere Scheibe pendelnd gelagert.

Für das Feinschleifen stellt die sogenannte Chargenbearbeitung ein zentrales Merkmal dar, d.h. es werden immer eine bestimmte Anzahl Werkstücke gleichzeitig bearbeitet. Anschließend werden alle Fertigteile entnommen und die Maschine wird mit einer neuen Rohteilcharge bestückt.

Ist allerdings bei der Maßhaltigkeit die maximale Präzision gefragt wird das Feinschleifen bevorzugt. So können Hydraulikkomponenten mit einer Genauigkeit von ±0,001mm gefertigt werden

Doppelseitenschleifen

-

Sollen Bauteile beidseitig planparallel geschliffen werden, kommt das Doppelseitenschleifen zum Einsatz. Die Werkstücke werden lose, in „Nestern“ der Transportscheibe liegend, zwischen den beiden Schleifscheiben durchgeführt. Die obere Schleifscheibe ist dabei mit einer sogenannten Tiltung eingestellt, d.h. die obere Scheibe ist mit einem entsprechenden Winkel zur unteren angestellt.

Dadurch ist der entstandene Spalt zwischen den Schleifscheiben an der Einlaufseite größer als am Auslauf. Durch regelmäßiges Abrichten erhalten die Schleifscheiben ihre Form und Schärfe. Das Doppelseitenschleifen zählt zu den klassischen Schleifprozessen.

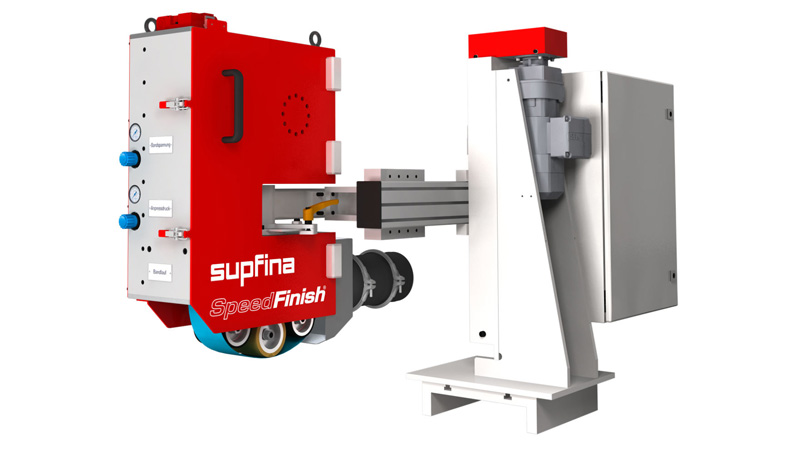

SpeedFinish

-

Die Supfina SpeedFinish-Technologie ermöglicht es, die Vorteile des Schleifens mit denen des Superfinishens effizient zu verbinden, d.h. in möglichst kurzer Bearbeitungszeit einen hohen Materialabtrag zu erzielen bei gleichzeitiger Erzeugung einer homogenen und schleifkommafreien Rautiefenqualität.

Dabei ist der Name Programm: SpeedFinish heißt nicht nur so, sondern ist auch schneller als vergleichbare Verfahren. Die Werkstücke werden mit hohem Tempo bearbeitet, so dass die Dauer eines Schleifvorganges um bis zu 75 Prozent verkürzt werden kann.

Dieses bedeutet ein Höchstmaß an Effizienz und führt zu einem beachtlichen Kosten- und Wettbewerbsvorteil.